Обзор материалов, армированных углеродным волокном, для хранения водорода и корпусов аккумуляторов электромобилей

2024-03-18 10:09

Абстрактный:

В этой статье исследуется статус-кво и исследовательские разработки в области материалов, армированных углеродным волокном, для хранения водорода и корпусов аккумуляторов электромобилей в сфере транспортных средств на новой энергии. В нем оцениваются классификации и тенденции в области газовых баллонов высокого давления и корпусов аккумуляторов, анализируются плюсы и минусы материалов из углеродного волокна в их нынешнем использовании, а также прогнозируются применения и перспективы этих передовых материалов в будущем автомобилестроении на новых источниках энергии.

Переход к легким материалам для снижения общего веса стал ключевой стратегией в продвижении облегчения транспортных средств на новых источниках энергии. Прогресс в области материаловедения привел к внедрению в автомобильную промышленность новых источников энергии различных легких волокнистых композитов, в том числе материалов, армированных стекловолокном и углеродным волокном.

Композиты из углеродного волокна, известные своей низкой плотностью, высокой прочностью, коррозионной стойкостью и усталостной выносливостью, являются одними из наиболее широко применяемых высокоэффективных волокнистых композитов в автомобильном секторе. Их применение охватывает несколько систем автомобиля, включая кузов, двигатель, трансмиссию и шасси, повышая производительность и безопасность автомобиля.

01 Обзор углеродного волокна

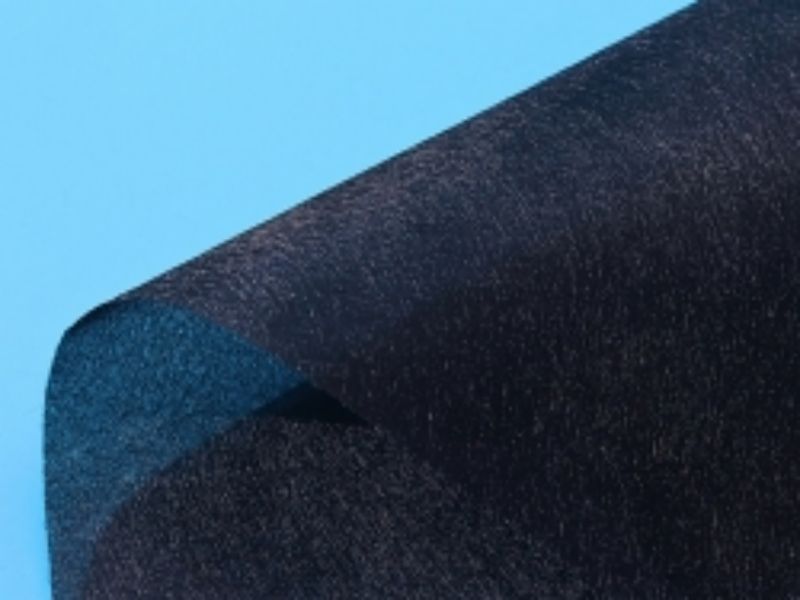

Углеродные волокна обычно используются не напрямую, а в качестве армирования в сочетании со смолой, металлом или керамической матрицей для образования композитов из углеродного волокна. Эти волокна обладают значительными преимуществами: (1) низкая плотность и высокая прочность (плотность всего 1,5~).2,0 г/см³, что вдвое меньше, чем у легких алюминиевых сплавов, и 4~5в 6–7 раз прочнее стали и в 6–7 раз прочнее алюминия; (2) устойчивость к высоким и низким температурам, сохранение целостности в неокисляющих средах до 3000°С и не хрупкость при температурах жидкого аммиака; (3) превосходная электропроводность: удельное сопротивление 775 Ом·см для высокомодульных углеродных волокон и 1500 Ом·см для высокопрочных волокон при 25°C; (4) устойчивость к кислотной коррозии, выдерживая концентрированную соляную кислоту, фосфорную кислоту, серную кислоту и т. д.

Углеродные волокна можно разделить на категории по типу прекурсора, механическим свойствам и размеру пучка нитей. На практике классификация часто зависит от прочности на разрыв и модуля упругости: высокопрочные типы имеют прочность 2000 МПа и модуль 250 ГПа, высокомодульные типы - более 300 ГПа по модулю, сверхвысокопрочные типы - прочность превышает 4000 МПа и сверхвысокомодульные типы, модуль которых превышает 450 ГПа.

02 Статус применения композитов из углеродного волокна в автомобильной сфере

Стремление к зеленой энергетике и мерам по энергосбережению постоянно поднимает планку облегчения автомобилей. По данным Европейской алюминиевой ассоциации, снижение веса автомобиля на 10% может привести к повышению эффективности использования энергии на 6–8% и сокращению выбросов загрязняющих веществ на 10% на сто километров. Для транспортных средств на новых источниках энергии снижение веса на 100 кг может соответственно увеличить запас хода примерно на 6–11%.

Композиты из углеродного волокна, известные своим легким весом и высокой прочностью, нашли широкое применение в транспортных средствах, повышая их производительность и безопасность в различных системах, включая кузов, двигатель, трансмиссию и шасси.

03

Применение композитов из углеродного волокна в хранении водорода

Благодаря своей высокой прочности, коррозионной стойкости, усталостной стойкости, огнестойкости и стабильности размеров композиты из углеродного волокна стали идеальными заменителями хранения водорода в новых энергетических транспортных средствах и легких аккумуляторных батареях.

3.1 Сценарии применения баллонов с водородом высокого давления

Использование газовых баллонов высокого давления для хранения и выпуска водорода является широко распространенным методом. В зависимости от материала эти цилиндры делятся на четыре типа: полностью стальные, стальной лейнер с волокнистой оберткой, металлический лейнер с волокнистой оберткой и пластиковый лейнер с волокнистой оберткой. Эти различные структуры и материалы представляют собой различную стоимость, уровни зрелости и сценарии применения.

В настоящее время материалы, армированные углеродным волокном, являются основным материалом для производства автомобильных баллонов для хранения водорода высокого давления, несмотря на то, что они сталкиваются с проблемами в технологии и стоимости.

04

Применение композитов из углеродного волокна в корпусах аккумуляторов

Стабильность и безопасность аккумуляторов новой энергии всегда были в центре внимания отрасли. Корпуса аккумуляторов, необходимые для защиты аккумуляторных модулей от внешних воздействий, должны отвечать требованиям по устойчивости к коррозии, изоляции и термостойкости. Традиционные аккумуляторные корпуса обычно изготавливаются из стали или алюминиевых сплавов. Однако с развитием технологий начинают использоваться легкие материалы, такие как композиты из углеродного волокна, что открывает новые возможности для разработки новых энергетических транспортных средств.

05

Заключение

Газовые баллоны высокого давления с металлическими и пластиковыми гильзами, обернутыми волокном, являются основным направлением современной технологии производства. Углеродное волокно, обладающее исключительными свойствами, демонстрирует большой потенциал в производстве газовых баллонов высокого давления и корпусов аккумуляторов. Однако из-за ограничений по стоимости широкое применение этих современных материалов в корпусах батарей еще не реализовано. По мере развития новых энергетических технологий и снижения стоимости применения материалов композиты из углеродного волокна будут играть значительную роль в будущем.